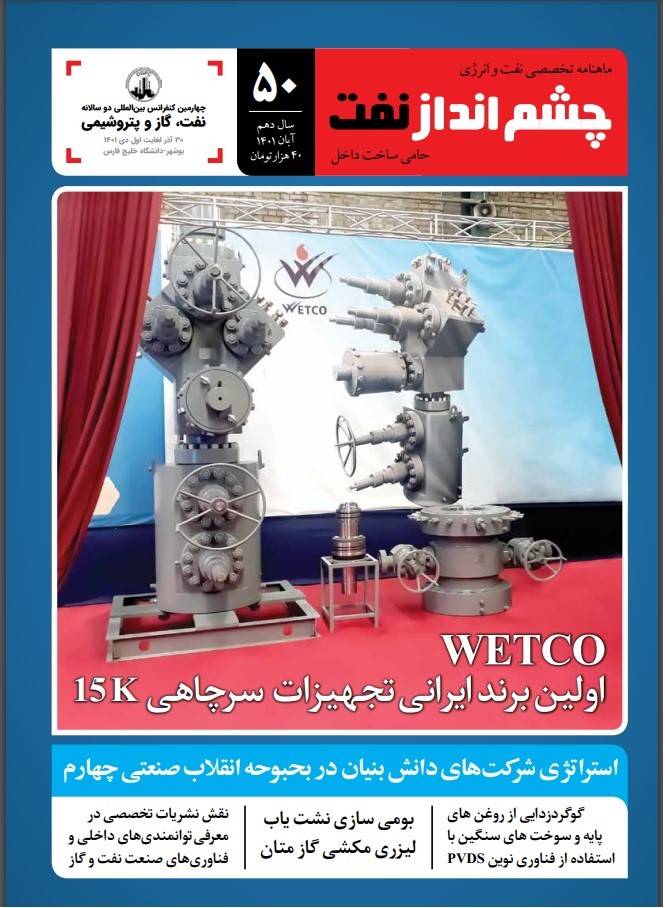

شرکت وتکو با بیش از دو دهه تجربه در صنعت ساخت تجهیزات سرچاهی به عنوان یکی از نیازهای راهبردی صنعت نفت از شرکتهای خوشنام و موفق ایران است. وتکو در جایگاه یکی از شرکتهای زیرمجموعه شرکت صنایع تجهیزات نفت در سالهای اخیر موفق شده به عنوانی شرکتی دانش بنیان، علاوه بر تجهیزاتی که پیش از این تولید میکرد، در حوزه تولید محصولات دانش بنیان و جدید ورودی موفق داشته باشد که تولید تجهیزات سرچاهی (ولهد) با فشار کاری ۱۵۰۰۰ PSI، که در شهریورماه سال جاری رونمایی شد از دستاوردهای این مجموعه است.

این موفقیتها حاصل اعتماد مدیران ارشد شرکت صنایع تجهیزات نفت از جمله حسن وفائی مدیرعامل این مجموعه به مدیران و متخصصان جوان کشورمان است، چراکه از بدو انتصاب امیرمهدی جواهردشتی به عنوان مدیرعامل شرکت وتکو این مجموعه علاوه براینکه از منظر کمی و کیفی توانست تولید محصولات خود را بهبود بخشد، موفقیتهای چشمگیری نیز در عرصه تولید محصولات جدید داشته است.

ماهنامه تخصصی چشم انداز نفت در پنجاهیمن شماره خود گزارشی از تولید تجهیزات سرچاهی (ولهد) با فشار کاری ۱۵۰۰۰ PSI منتشر کرد و با درک اهمیت این دستاورد ارزنده برای کشورمان، تیتر و عکس روی جلد را نیز به این گزارش اختصاص داد، در ادامه قسمت سوم گزارش منشتر شده در این نشریه را میخوانید.

***نیازها و الزامات طراحی

تجهیزات سرچاهی باید مطابق با الزامات زیر طراحی و ساخته شوند:

1-استاندارد رسمی طراحی و ساخت تجهیزات سرچاهی استاندارد AAPI6 (10423ISO) میباشد.

مواردی که در این استاندارد بیان می شود عبارتست از: الزامات کلی طراحی، الزامات مواد، نحوه کنترل قطعات، الزامات مختص هر قطعه و محصول و نحوه بســته بندی و حمل و نقل و نحوه عالمتگذاری قطعات. این استاندارد درباره طراحی محصول اشــاره ای نکرده اســت و فقط الزامات طراحی را بیان کرده است.

بخش اصلی طراحی بر عهده ســازنده است و باید طراحی به گونه ای باشد که با این استاندارد مطابقت کامل داشته باشد. تنها قطعه هایی که ابعاد آنها در 6AAPI کامال مشخص شده است، عبارتند از: فلنجها، Tree Cap، Plugs Bull وplugs VR.

2-فشــار: در تجهیزات سرچاهی، کارفرما مشــخص می کند که حداکثر فشار هر قسمت چه اندازه می تواند باشد. به دلیل وجود فشار باالی کاری، فشار نقش مهمی در طراحی تجهیزات ســرچاهی دارد و به نوعی، بیشترین تنشها از فشار ناشی میشوند. بعد از فشار میتوان به بار محوری (وزن لوله های جداری یا اصلی)، گشتاور خمشــی (گشتاور ناشی از حفاری کج، یا گشتاور ناشی از وزن قطعات سرچاهی) و نیروی پیچها اشاره کرد. فشار داخل هر لوله جداری در جدول ۱ آمده است.

3-دما: دما نیز مانند فشار توسط کارفرما تعیین می شود. دما مانند فشار در طراحی موثر نیست، ولی از فاکتورهای مهم در طراحی به شمار می رود زیرا، تلورانس ها باید به صورت دقیق انتخاب شــوند واثر دما بر عملکرد قطعات با این تلورانس بسته، بسیار مهم است و این که در تجهیزات سرچاهی، برخی از قطعات از جنس پلیمر هستند و باید به گونهای انتخاب شوند که کارایی مناسبی در دمای مورد نظر داشته باشند. دما معموال به صورت کالس دمایی مشــخص می شــود. جدول ۲ کالس های متفاوت دمایی را نشان میدهد.

کالس دمایی برای تجهیزات خواسته شده در این پروژه، کالس دماییU می باشد.

4-ترکیب ســیال استخراجی: ترکیب سیال خروجی چاه می تواند مایع، گاز یا هر دو باشــد، حتی ســیال خروجی از چاه حفاری شــده ممکن است دارای ترکیبات خطرناکی مانند گازهای ترش یا حتی شــاید شامل ســنگریزه باشد. بنابراین باید جنس انتخاب شده و کیفت ساخت برای تجهیزات، با ترکیبات چاه سازگار باشد.

با توجه به ترکیب ســیال چاه، مواد به کار رفته در تجهیزات سرجاهی، در کالسهای متفاوت، گروهبندی می شــوند. گــروه بندی مواد در اســتاندارد 6AAPI بخش ۲.۳.۲.۴ آمده اســت. هم چنین باتوجه به گازی بودن یا نبودن چاه، باید کیفیت ساخت در گروه بندی مربوطه قرار بگیرد (استاندارد 6AAPI بخش A Annex)

5-قطر گذر: قطر داخلی هر محصول که در مســیر چاه قرار دارد، نباید از مقدار معینی کمتر شــود، زیرا بر اساس برنامه حفاری و تولید، گاها وسایلی به داخل چاه فرســتاده شــده و خارج می شــوند. پس باید قطر داخلی همه محصوالت از مقدار مشخصی که برای هر قطعه متفاوت است، بیشتر باشد.

6-دسترســیها: دسترســی به داخل چاه چه در زمان حفاری و چه در زمان تولید بسیار مهم می باشد. دالیلی که به دسترسی به داخل تجهیزات سرچاهی نیاز است، عبارتند از: تســت فشار، حس کردن فشار در صورت نشتی، سیمان کاری و خروج گل حفاری. دسترســی ها باید بــا توجه به قطعات اســتانداردی که به تجهیزات سرچاهی متصل میشوند، طراحی شوند.

برای شروع طراحی تجهیزات سرچاهی، باید الزامات فوق، به صورت دقیق رعایت شــوند. مطابق نبودن طراحی با هر یک شرایط گفته شــده، موجب مردود دانسته شدن قطعه و محصول می شود و امکان ارائه محصول به مشتری وجود ندارد.

همان طور که تعیین فشــار کاری، دمای کاری و جنس قطعات و شرایط کاری محصول بر عهده مشــتری است و هر گونه اشتباه در انتقال این مفاهیم باعث خسارات جبران ناپذیری می شــود، منطبق نبودن محصوالت با این شرایط نیز می تواند باعث بروز مشکالت فراوان شود. در ادامه روش طراحی مجموعه توضیح داده خواهد شد.

در ایــن گزارش وارد بحــث طراحی مفهومی و جزیی نخواهیم شــد و به بیان مقدمات طراحی بسنده می کنیم.

***طراحی پایه

ابتدا تمام اصول مربوط به مسئله پیش رو دیده می شود، سپس فاز طراحی مفهومی و طراحی جزئی بر پایه این اصول پیش خواهند رفت. پس ابتدا مســاله با توجه به الزامات گفته شــده در فصل قبل شکافته می شود وسعی می شود که تمام ابعاد آن دیده شــود.

ســعی می شــود در انتهای این فصل نمای کلی تجهیزات سرچاهی خواسته شده به عالوه ویژگی هایی که باید داشته باشد، بیان شده باشد.

مجموعه تجهیزات ســرچاهی با توجه به ماهیت ســاختاری وفرایندهای ساخت مشتمل بر چند گروه از قطعات فلزی وغیر فلزی است.

قطعات تامینی: برخی قطعات اســتاندارد که دارای ابعاد مشــخص در اســتاندارد هســتند، توسط وتکو ساخته نمیشوندومستقیما خریداری می شوند. این قطعات عبارتند از: پیچ ها و مهره ها، رینگ های آبندی و شیرهای سوزنی.

قطعات استاندارد غیر تامینی: ابعاد و دقت ساخت این قطعات دقیقا در استاندارد آمده اســت. این قطعات توســط وتکو طراحی نمی شــوند و طبق ابعاد استاندارد ساخته می شود. نمونه این قطعات عبارتند از: درپوشها و فلنج ها.

قطعات ساختنی: این قطعات توسط تیم وتکو با توجه به الزامات و خواسته کارفرما، طراحی شــده و ســاخته می شــوند. عمده تالش شــرکت وتکودر زمینه وسعت بخشیدن به سبد محصوالت ساختنی و توسعه محصوالت جدید است.

برای شــروع طراحی مفهومی و طراحی جزئی، باید به نکات زیادی توجه داشت. در این بخش، نکات مهم در طراحی برای هر محصول به صورت کلی بررسی میگردد و ســعی بر آن است که نکات مهم به خوبی گروهبندی گردد.مهمترین قطعاتی که در تجهیزات ســرچاهی مورد اســتفاده قرار میگیرند و طراحی آنها بســیار مهم میباشــد، عبارتند از: شیرهای دروازهای، ماسوره ها، نگهدارنده لولههای جداری و اصلی (لوله مغزی) این قطعات در ادامه توضیح داده خواهند شد.

1-شیرهای دروازهای

شــیرهای دروازهای دارای ویژگی های بسیار مطلوبی هستند که باعث شده است که استفاده از آنها در صنعت نفت و گاز بسیار متداول باشند. این ویژگی ها عبارتند از: طول عمر باال، سادگی عملکرد، راحتی تعمیر و نگهداری، حساسیت کم به تغییر دما، تحمل فشار بسیار باال.

در شکل (۱-۳) قطعات تشکیل دهنده یک شیر دروازهای با فشار کاری باال را نشان می دهد.

شــکل (۱-۲) اجزای تشکیل دهنده یک نمونه شــیر دروازهای (شرکت کمرون).

ســازنده های متفاوت، طرح های مختلفی برای ســاخت شیر دروازه ای دارند ولی شباهت های زیادی با یکدیگر دارند.

شــیرهای دروازه ای معموال از قطعات زیر تشــکیل شــده اند: بدنه، دروازه، نشــیمنگاه دروازه، کالهک، مکانیزم عملکردی (دســتی یا اتوماتیک) که از چندین قطعه تشکیل شده است. (شکل ۱-۳)، آب بندها (فلزی و غیرفلزی).

جدول (۱-۳) به صورت خالصه موارد مهم در طراحی قطعات شــیرهای دروازهای را بیان میکند. در هر شــیر دروازهای که طراحی و ساخته میشود، موارد مطروحه در جدول (۱-۳) رعایت شده است.

***خلاصه نکات مهم در طراحی اجزا مختلف شیر دروازهای

2 -فعال کنندههای هیدرولیکی

برای ایمنی، بر روی تجهیزات ســر چاهی، حداقل یک شیر ایمنی۱۶با کنترل اتوماتیک قرار داده میشود. این شیرها توسط فعال کننده هیرولیکی، باز و بسته میشوند. این فعال کننده ها با فشار روغن، در حالت باز قرار می گیرند و با فشــار فنر بســته میشــوند. موارد زیــر در طراحی عمــل کننده، رعایت می شود.

• فشــار کاری (در این محصول برای این ســفارش حدود ۱۵۰۰۰ پوند بر اینچ مربع است.)

• دمای کاری: با توجه بــه کالس دمایی U ،باید بین ۱۸ -تا ۱۲۱ درجه سانتیگراد باشد.

• فنرها باید به قدری محکم باشند که بتوانند، شیر را در حالت بیشــترین دبی جریان، ببندد. (در زمانی که فشار قسمت هیدرولیک، تخلیه شود.)

• با وارد کردن فشــار ۸۰ پوند بر اینچ مربع در قسمت هیدرولیک، شیر باز شود.

• دارای اتصال اســتاندارد برای ورودی روغن یا سیال عملگر باشد.

3 -ماسورهها

ماسوره یا اسپول وظیفه نگهداشتن رشته های داخل چاه را بر روی ســطح، برعهده دارند. رشــته ها توسط نگهدارنــده هــای لوله های جــداری و مغزی، داخل ماســوره ها قرار مــی گیرند. با توجه بــه این تعریف، وظایف یک ماسوره عبارتست از:

• قرار گرفتن بر روی زمین یا ماســوره پایین به صورت

محکم و مطمئن

• نگهداشتن وزن رشته آویزان مربوطه

• تحمل در برابر فشار کاری تعیین شده

• آب بنــدی در محل نگهداری رشــته آویزان (معموال فشــار کاری باالی ماســوره با پایین ماســوره متفاوت است.)

• اتصاالت اســتاندارد در باال و پایین و کناره ها جهت ارتبــاط با قطعات دیگر و همچنین برای انجام تســت فشار.

ضخامت ماســوره به گونه ای طراحی و محاسبه میشود که بتواند نیروها و فشارهای وارده را تحمل کند.

پروفایل داخل ماســوره با توجه به نشیمن گاه هنگر (نگهدارنده لوله جــداری یا مغزی) و محل آب بندی لوله و دیواره بستگی دارد. سطح نشیمنگاه هنگر باید به گونه ای باشــد که تحت نیروی وزن رشــته یا لوله، آسیب نبیند.

4 -نگهدارنده لولههای جداری

همانطور که گفته شــد، لوله های جداری توســط نگهدارنده لوله جداری، در ماســوره قرار می گیرد.

در این درخواســت یک نمونه نگهدارنده لغزشــی خواسته شده۱۹ است. در این نمونه از نگهدارنده ها، لوله بیــن ۴ فک لغزشــی در نگهدارنــده گرفته میشــود. فک ها مانند گوه بر روی کاسه فکها قرار داده شــده اند. با توجه به زاویــه دوسطح هر فک، با پایین آمدن ریشه، فکها بیشتر در لوله فرو می روند و باعث میشــود، لوله در فک ها به اصالح گیر کند و حرکت نکنــد. در طراحی این قطعات، موارد زیر رعایت میشود.

• میزان تحمل وزن توسط نگهدارنده

• نوع آب بندی (خودکار یا غیرخودکار)

• میــزان تلورانس لولــه با توجه به مقــدار مجاز در استاندارد

• طراحی محکم و مطمئن جای نشستن در ماسوره

• روش نصب و باز کردن نگهدارنده بر روی چاه

5-نگهدارنده لوله بهره برداری۲۰(لوله مغزی)

نگهدارنده لوله مغزی، مانند نگهدارنده لوله جداری، برای نگهداشــتن لوله مغزی و آب بندی فضای داخل لوله، با خارج آن اســتفاده می شــود. نگهدارنده لوله مغزی معموال به صورت مندرل طراحی و ساخته می شوند. در این نوع از نگهدارنده ها (نوع مندرل) لوله از طریق رزوهآب بندی و قدرتی، به نگهدارنده متصل میشــود. مکان نشســتن این نوع نگهدارنده در ماسوره با توجه به نوع آب بند و مکان آب بند مهم است.

این نوع هنگر به دلیل اهمیت باال و همچنین فشار باالی کاری، باید به صورت مطمئن در جای خود در ماسوره بنشیند و به صورت مطمئن (معموال با استفاده از آب بندهای فلزی) فشار داخل را از محیط خارجی هنگر، مجزا کند.

نوع رزوه پایین هنگر، توســط کارفرما تعیین می شود. معموال از رزوه های پریمیوم برای بستن لوله به نگهدارنده استفاده میشود. این نوع رزوه ها به گونه ای طراحی شده اند که مقاومت آنها با خود لوله، چه از لحاظ نیروی محوری و چه از لحاظ فشار داخلی، فرقی نداشته باشد. معموال این نوع رزوه، دارای نوعی آب بند فلزی هستند که با محکم کردن رزوه با آچار مخصوص، عمل آب بندی نیز به صورت خودکار انجاممی شود.

مواردی که در طراحی و ساخت نگهدارنده لوله مغزی مورد استفاده قرار می گیرد، عبارتست از:

• نگهدارنده باید تحمل وزن لوله و فشار کاری را داشته باشد.

• نگهدارنده باید با توجه به کالس دمایی مشــخص شــده، طراحی شود. (دما در تحلیل تنش های حرارتی و طراحی آب بندهای غیر فلزی موثر است۰)

• طراحی آب بندها با توجه به خواسته کارفرما و نوع کاربرد نگهدارنده

• انتخاب جنس بر اساس ترکیب و جنس سیال عبوری

نگهدارنده باید دارای مسیر کناری برای عبور دادن کنترل الین۲۲ باشد. کنترل الین برای باز کردن شیر ایمنی درون چاهی استفاده می شود. روشهای متفاوتی برای عبور کنترل الین از نگهدارنده لوله مغزی وجود دارد که کارفرما مشــخص میکند که کنترل الین چگونه از نگهدارنده عبور میکند.

• نحوه نصب نگهدارنده نیز مهم است و باید در فاز طراحی به نحوه نصب و ابزار مورد نیاز برای نصب، بسیار توجه داشت.

6 -قطعات کمکی و ابزارهای نصب

عالوه بر تجهیزاتی که بر روی چاه، نصب میشوند، قطعاتی هم هست که در مرحله نصب و نگهداری، استفاده میشوند. این قطعات، شامل قطعات زیر میشود:

• ابزار تست فشار: مانند ابزار تست BOP23

• ابزار محافظ سطح داخلی۲۴ در هنگام حفاری

• شیر یک طرفه ایمنی با قابلیت جبران فشار معکوس (یکطرفه و دوطرفه)

• ابزار نصب و باز کردن قطعات

با توجه به درخواســت کارفرما، هر یک از این ابزار طراحی و ســاخته می شــود. به دلیل اینکه به مدت زیاد (نســبت به تجهیزاتی که نصب می شــوند) این قطعات در نزدیکی ســیال عبــوری قرار نمیگیرند، در ســاخت ایــن قطعات میتــوان از مواد ارزانتری اســتفاده نمود. آب بندهای این قطعات، از نوع غیر فلزیی است و باید در فواصل مناسب زمانی و کاری، جایگزین شوند.

***نحوه نصب

برای هر قطعه و محصولی که در ســرچاه نفت نصب میشــود، باید دستورالعمل نصب معین نوشتهشده باشــد. دســتورالعمل نهایی بعد از اتمام طراحی مفهومی و مشخص شدن تمام قطعات مشخص میشود. دستورالعمل نصب تجهیزات سر چاهی شامل موارد زیر میباشد:

• بازرسی قطعات، حمل قطعات، بستن قطعات بر روی ابزار نصب، نصب قطعات، نحوه باز کردن قطعات، تعمیرات سر پایی در دســتورالعمل نصب تجهیزات ســرچاهی، درباره تعمیرات و نگهداری قطعات صحبت نمی شود. در صورت نیاز مشتری، مدارک تعمیر و نگهداری برای تجهیزات ساخته شده، آماده خواهد شد.

ساختار دستورالعمل نصب دارای ویژگیهای زیر می باشد:

• همیشــه از نصب پایین ترین قطعه شروع می شود و همین طور تا آخرین قطعه به ترتیب ادامه می یابد.

• دارای شکل های مناسب است. شکل ها باید به گونه ای انتخاب شوند که دارای جزییات مناسب باشند.

• ممکن است در ابتدا یا انتها لیستی از ابزار و قطعات آورده شود.

• روش بازبینی قطعه و نکاتی که باید بازبینی شوند در ابتدای هر بخش آورده می شود.

• شامل نکاتی باید باشد که اگر در نظر گرفته نشوند، عملیات نصب به مشکل می خورد.

• بهتر است شامل نکات ایمنی در ارتباط با فشارهای باال در هنگام آزمایش قطعات باشد.

• در جایی که نشان دادن ابعاد یا اندازه، اجباری است یا به نصب قطعات کمک میکند باید آورده شود.

دستورالعمل نصب از مهم ترین قسمتهای طراحی و ساخت تجهیزات سرچاهی به شــمار می روند زیرا بســیاری از مشــکالت طراحی در هنگام مرور نصب و تعمیر قطعات، استخراج می شوند. با نوشتن دستورالعمل نصب، به نوعی، طراحی دوباره بازبینی می شود و شاید متناسب با نصب و نگهداری، طراحی تغییر کند.

*** روش ارزیابی طراحی تجهیزات

استانداردها با توجه به اهمیت تجهیزات موجود در صنعت نفت و گاز، پیروی از اســتانداردهای نوشته شده و تصویب شده توسط پیشگامان این صنعت، بسیار مهم است. چهار عدد از استانداردهای موجود برای تجهیزات سرچاهی، در قسمت مراجع ذکر شده است.

هر یک از این اســتانداردها، بخشی از فرآبند ارزیابی یک محصول را بیان می کنند. برای مثال، استاندارد MR0175 NACE درصد هر عنصر در مواد مورد استفاده در موارد خاص را مشــخص میکند. استاندارد 6FAAPI روش انجام آزمایش آتش را بیان می کند که باید بر روی نمونه اولیه انجام شــود. عالوه بر اســتانداردهای ذکر شده در بخش مراجع، موارد زیر نیز طبق استاندارد باید مشخص شود.

• نوع رزوه پیچها، سوراخ ها،

• جنس پیچ ها

• نوع پیچ ها (screw Cap. hex, screw set)

• رزوه های مخروطی

• رزوه های انتقال قدرت (acme stub, acme)

• جوش ها

• آب بندهای غیر فلزی و شیار مربوطه )seal-S, ring-O)…,

عالوه بر اســتانداردهایی که مستقیم در تولید محصول تاثیر دارند، استاندرهایی هم هســتند که به فرآیند تولید مربوط هستند و در فرایند تولید اثر می گذارند. نمونه ای از این استانداردها در زیر بیان می شود. این استانداردها به طور مستقیم بر روی کیفیت کاال اثر نمی گذارند، به همین دلیل پیروی از این استانداردها اختیاری است.

نمونه هایی از استانداردهای مرتبط با فرآیند تولید ولی غیر مرتبط:

• استانداردهای مربوط به جنس و هندسه ابزار برش

• استانداردهای مربوط به جنس و مش بندی سمباده ها

• استانداردهای مربوط به انتخاب ابزار تست و اندازه گیری (فشارسنج، کولیس، …)

***مدل اولیه

بــرای ارزیابی طراحی،ابتدا باید یک نمونه با اندازه واقعی، ســاخته شــود و مورد آزمایش قرار بگیرد. تســت هایی از قبیل PR2 و تســت آتش(TestFire)بر روی نمونه ساخته شده، انجام می پذیرند. نمونه اولیه باید دارای خصوصیات زیر باشد:

1 -ابعاد و اندازه آن باید دقیقا مشابه، محصول نهایی باشد.

2 -بــرای صرفه جویی در مواد مصرفی، می توان از ســاخت برخی قســمتهای اســتاندارد مانند فلنج ها چشم پوشی کرد و سوراخ های فلنج تست را مستقیم در بدنه ایجاد کرد.

3 -مواد به کار رفته در ســاخت نمونه آزمایش باید داری مقاومت یکسان مکانیکی با نمونه اصلی داشــته باشــند. برای کمتر شدن هزینه مواد می توان از جنس دیگر ولی دارای مقاومت مکانیکی مشــابه استفاده نمود. (مانند استفاده از فوالد کم آلیاژ با تسلیم 75K به جای استفاده از استیل 75K)

4 -برای ارزان تر شــدن ساخت نمونه تســت، میتوان اجزای غیر فلزی را با جنس متفاوت از نمونه اصلی ساخت.

***تستها

برای اطمینان از کارایی محصوالت در طول زمان کاری، باید آزمایش هایی بر روی قطعه صورت بگیرد. همه ازمایشهایی که باید بر روی تجهیزات ســرچاهی انجام پذیرد در اســتانداردها (که نمونه ای از آنها در بخش مراجع آمده است) آورده شده اســت. تست هایی که بر روی تجهیزات ســرچاهی انجام می پذیرد بر دو نوع کلی تقســیم می شوند. دســته اول، آزمایش هایی هستند که مربوط به کنترل کیفیت محصول تولید شــده هســتند و بر روی همه قطعات تولید شده انجام می پذیرند.

دســته دوم آزمایش هایی هســتند که فقط بر روی نمونه اولیه انجام می گیرد. در طراحی آزمایش هایی که بر روی نمونه اولیه صورت می گیرند، سعی شده است که شرایط آزمایش به شرایط عملیاتی، نزدیک باشد.

نمونه آزمایش های کنترل کیفیت:

• اندازه گیری سختی مواد در نقاط مشخص شده در نقشه

• آزمایش فشار توسط آب به مدت زمان مشخص در استاندارد 6AAPI

• آزمایش فشار توسط گاز نیتروژن برای محصوالت با درجه کیفی 3GPSL و باالتر

• نمونه آزمایش هایی که بر روی نمونه اولیه انجام میپذیرد:

• آزمایش عملکردی PR2 :آزمایش مقاومت در برابر فشار و حرارت

• آزمایش مقاومت در برابر آتش Test Fire

• آزمایــش مقاومــت مواد غیرفلــزی در محیط هــای خورنــده (آزمایش های

immersion و …)

بعد از طراحی و ساخت نمونه اولیه، آزمایش های نوع دوم بر روی نمونه اولیه، انجام می شــود. در صورت بر آوردن شدن شــرایط مورد انتظار استانداردهای مربوطه، مشکلی برای ســاخت و ارائه تجهیز مورد نظر وجود نخواهد داشت. اما اگر شرایط مورد نظر استاندراد مربوطه، براورده نشود، با توجه به گزینه هایی که استاندارد در اختیار سازنده می گذارد (گزینه هایی نظیر: تعویض قطعه، تعمیر قطعه و …)، باید برای انجام آزمایش دوباره اقدام کرد.

در این گزارش روش آزمایش بر مبنای استاندارد بیان نمی شود. بلکه روش آزمایش بر طبق استاندارد در سندهای جداگانه تحت عنوان Specification Engineering آورده میشود. این سندها شامل نحوه عملکرد، روش آزمایش و شرایط احراز می باشند. برای هر قطعه ای که طراحی و ساخته می شود باید این سند وجود داشته باشد.

***گامهای بعدی

در این گزارش، تجهیزات ســرچاهی و خصوصیلتانها بررسی شد. اطالعاتی که از طرف کارفرما به ســازنده منتقل می شــود، گفته شد. در ادامه به الزامات طراحی و ساخت تجهیزات سرچاهی پرداخته شــد. سپس به صورت جزئی، عوامل موثر در طراحی این تجهیزات بیان شــد و در بخش طراحی جزئی، گفته شــد که هر قطعه باید تحت چه شــرایطی طراحی گردد و دارای چه خصوصیاتی باشد. در بخش بعد روش ارزیابی طرح بیان شد و گفته شد که اگر قطعه ای ساخته شد باید چه آزمایش هایی را با موفقیت پشت سر گذارد.

همه نکات و موارد گفته شده در این نوشته باید در مرحله طراحی مفهومی و طراحی جزئی رعایت شــود. در ادامه طراحی تجهیزات سرچاهی بنابر درخواست کارفرما، ابندا طراحی مفهومی متناســب با شرایط کاری گفته شده انجام خواهد شد. پس از آن هر قطعه به صورت نهایی طراحی و ساخته خواهد شد.

در نهایت آزمایش های مورد نیاز بر روی قطعات ساخته شده انجام خواهد گرفت.